Los reactores químicos se utilizan ampliamente en la fabricación de colas, resinas, tintas, pinturas, pero también en el ámbito farmacéutico o cosmético para la fabricación de crema, champú, reactivos...

La carga de los reactores químicos es un proceso delicado para la industria química. La alimentación de polvo de los reactores químicos es en la mayoría de los casos de aplicaciones donde la zonificación ATEX está presente y en un grado importante. Las clases de Atex son generalmente la zona 0 -20 dentro del reactor y la 1-21 fuera.

Los riesgos asociados a la carga no restan importancia a la necesidad de garantizar la correcta dosificación de los ingredientes, la ergonomía de los puestos de trabajo de los operarios de fabricación, la trazabilidad de los lotes de fabricación etc...

¿Por qué dejar de cargar el reactor a través de la boca de inspección?

Cargar el reactor con polvo o líquido a través de la boca de inspección del reactor es la solución que parece más sencilla y eficaz para muchos fabricantes de productos químicos.

Esta solución genera muchos riesgos para los operadores y limitaciones medioambientales.

1. El riesgo de descarga electrostática

El operario que carga polvos directamente sobre el reactor lleva cargas electrostáticas que pueden descargarse en cualquier momento si su traje de trabajo no está conectado a tierra.

Además, la fricción generada por el polvo en la tolva o el embudo de alimentación carga el polvo con electricidad estática que puede generar microchispas. Estas "pequeñas" chispas, conocidas como "descargas de águila", provocan la explosión de las nubes de gas presentes en el reactor o que escapan del mismo a través de la boca de inspección.

El uso de un sistema de aspiración como un anillo de pouyès no es una solución suficiente para el descenso de la zona Atex y el riesgo de explosión se incrementa a nivel del colector de polvo que recoge estas nubes de gas con muy baja energía de inflamabilidad.

La IME necesaria para los gases es mucho menor que la IME para los polvos. ¡Estamos hablando de 3 mJ para los polvos contra EMI < 1mj para los gases !

2. Ergonomía laboral

Otro factor adicional para detener la carga de los reactores a través de la boca de inspección es la ergonomía del trabajo.

El operario, además de estar expuesto a los vapores de los disolventes, tiene que manipular grandes cantidades de cargas (sacos, bidones, latas...) sin ergonomía y generalmente en un entorno polvoriento. Existen soluciones de anillo de pouyès con tabla de depósito de las bolsas pero siguen siendo aplicables para las aplicaciones con tasas débiles.

La reubicación de la estación de rotura de sacos o de la estación de vaciado de sacos grandes permite ofrecer al operario unas condiciones ergonómicas eficientes con estaciones de vaciado limpias y sin polvo que integran soluciones de manipulación adecuadas.

Los manipuladores de bolsas Palamatic Process aseguran estas operaciones de despaletización.

¿Necesita información adicional?

Puedo ayudarte y acompañarte en tu estudio.

Orlando, experto en polvo

3. Mantenga su reactor bajo un cielo de nitrógeno

El objetivo de todos los usuarios de reactores químicos es mantener sus reactores bajo una atmósfera controlada (generalmente bajo nitrógeno) para garantizar la seguridad y la calidad de fabricación.

Cargar estos polvos e ingredientes en un reactor cerrado es una garantía de calidad de fabricación. En algunas aplicaciones, el reactor debe ser evacuado para asegurar el desbarbado de la mezcla, para favorecer la dispersión o la absorción.

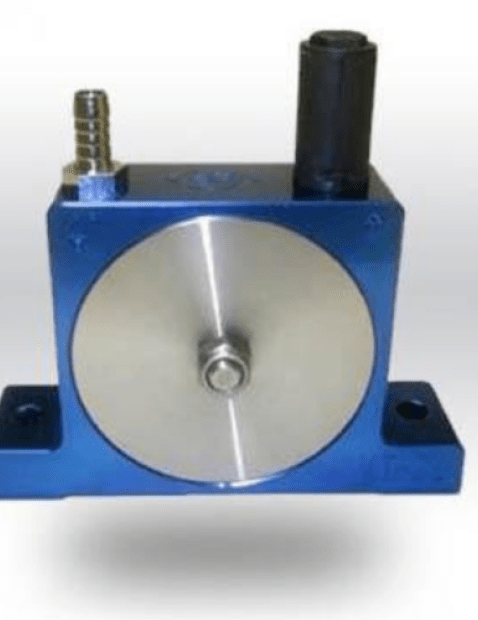

La solución por esclusa de introducción se convierte así en la solución a privilegiar.

Encuentre aquí un ejemplo de aplicación relativo a la carga del reactor en un proceso de fabricación de adhesivo industrial.

4. Protección del medio ambiente

Para abandonar definitivamente esta práctica de carga, la apertura de los reactores al aire libre desprende emisiones de disolventes y de gases COV (compuestos orgánicos volátiles), que requieren pesados sistemas de captación y tratamiento para evitar que los gases tóxicos salgan a la atmósfera. Cada vez más, los organismos de control imponen lavadores de gases en las instalaciones que integran reactores.

Concierte una cita con nuestros expertos para analizar el proceso de carga de su reactor.