Un compuesto es un granulado coloreado y/o aditivado listo para su uso.

El compounding es un proceso de extrusión y granulación que produce un plástico con características modificadas. El compostador formula y fabrica un compuesto a partir de una amplia gama de polímeros y aditivos para satisfacer los requisitos del producto final, respetando los requisitos de color y función.

1. La formulación

La formulación debe tener en cuenta varios parámetros durante su proceso de elaboración antes de convertirse en polvo o gránulo.

El color, la estética y las características técnicas, como la elasticidad, la rigidez, la resistencia al impacto, la resistencia química, la resistencia a la luz y la variación de la temperatura, son parámetros que deben tenerse en cuenta.

2. Producción de compuestos por extrusión

Las técnicas utilizadas por los fabricantes de compuestos les permiten ofrecer dos tipos de productos semiacabados: en polvo (mezcla seca) y en gránulos (compuestos).

La mezcla en seco proviene de la mezcla. Este proceso consiste en introducir los distintos componentes en una mezcladora en condiciones predeterminadas de temperatura y velocidad.

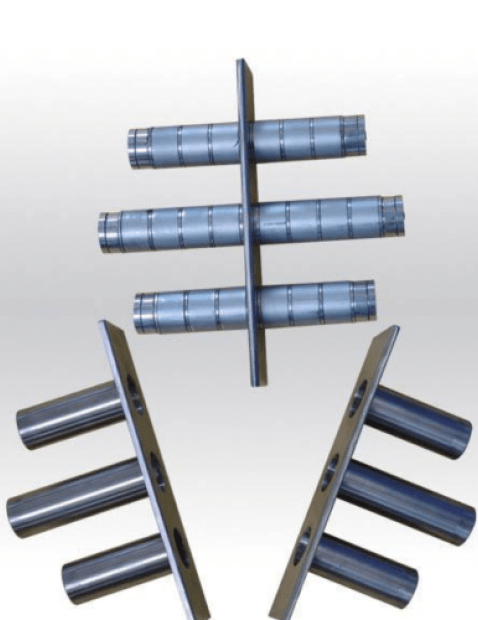

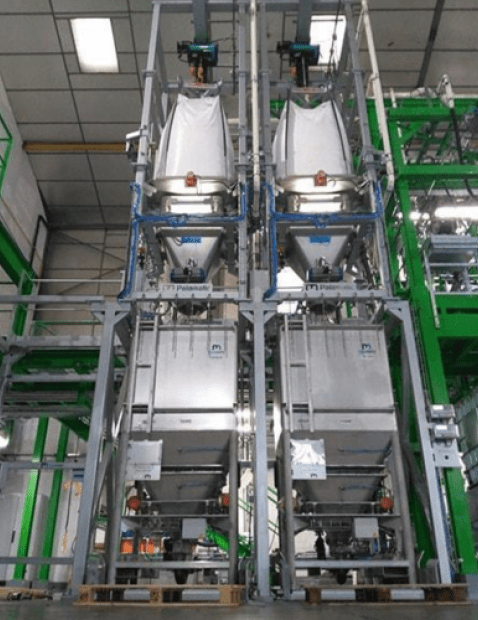

Los compuestos se producen mediante la técnica de extrusión-granulación. La mezcla preparada (dry-blend) se transfiere, en este caso, a una extrusora que ablanda y comprime el material y lo empuja a la matriz de salida. Las pequeñas barras formadas se cortan en pellets que se enfrían antes de su envasado. Los gránulos pueden envasarse a granel en bolsas de plástico de 25 kg, en big bags o en octabines, colocados en palés.

Para cantidades muy grandes, las máquinas pueden alimentarse automáticamente desde un silo.

¿Trabaja en el sector de los complejos y tiene un proyecto de manipulación?

Estoy disponible para discutir el tema.

Orlando, polvo experto

3. Los diferentes procesos de transformación complementarios a la extrusión y sus aplicaciones

La composición no se limita a la tecnología de extrusión descrita anteriormente. Se pueden utilizar otras técnicas de procesamiento para la fabricación de diversas piezas.

- Fluidización

Se introduce un portador precalentado en un recipiente en el que el polvo se mantiene en suspensión mediante un flujo de aire. El calor hace que el material plástico cubra el objeto en una capa fina y uniforme, como en la fabricación de mallas metálicas, por ejemplo.

- Moldeo por inyección

El moldeo por inyección se realiza introduciendo el compuesto, previamente calentado y mezclado, bajo presión en la cavidad de un molde que define la forma del objeto terminado, como las tapas de las botellas, por ejemplo.

- Termoformado

Consiste en la fabricación de elementos a partir de material plástico extruido en forma de alambre, lámina o placa. El material de partida, sea cual sea su forma, se calienta y a continuación se le da forma en un molde mediante vacío o presión de aire. La pieza así producida se mantiene contra el molde durante la fase de enfriamiento y conserva así su forma.

- Moldeo por soplado

Consiste en introducir material extruido en un molde y soplar aire en él para que tome la forma del molde. Este es el principal proceso de fabricación de cuerpos huecos, como las botellas.

- Moldeo rotacional

Este tipo de transformación es similar al moldeo por extrusión-soplado, pero requiere el uso de composiciones en polvo (dry-blend). Permite la fabricación de productos acabados de gran volumen.