¿Qué equipo debe elegirse para manipular materiales tóxicos y proteger a los operarios?

Al considerar los aspectos de salud y seguridad de un proceso de producción de polvo, es necesario que cualquier instalación industrial evalúe la toxicidad del material que se maneja. Cada fabricante debe proporcionar una hoja de datos de seguridad (SDS) que indique las características del polvo producido. Algunos productos químicos, minerales e ingredientes activos pueden suponer un grave peligro para la salud de los operarios si no están debidamente protegidos.

Hay varios elementos clave de diseño que hay que tener en cuenta a la hora de comprar equipos industriales, que se detallan a continuación.

1. Equipos de captación de polvo para la filtración de polvo

La instalación de un sistema de captación de polvo de buena calidad es esencial para evitar una atmósfera propensa a las explosiones y para mantener un entorno de trabajo saludable para sus operarios. Existen varios métodos para filtrar el polvo en una planta de procesamiento de polvo.

El primero y más común es un sistema centralizado de recogida de polvo. Los colectores de polvo centralizados suelen utilizarse como punto de recogida común para todo el proceso de fabricación de una planta. Están conectadas por una red de tuberías a varios puntos estratégicos del proceso de producción (es decir, molienda, mezcla, llenado, etc.). El polvo se separa de la corriente de aire por medio de elementos filtrantes de bolsa planos o plegados, orientados horizontal o verticalmente en la unidad receptora. Los impulsos de chorro inverso, o un contraflujo neumático de aire comprimido, se utilizan como sistema de limpieza del aire para eliminar el polvo acumulado en los filtros. Las partículas finas del ciclo de limpieza pueden recogerse en una tolva situada bajo la carcasa y reciclarse de nuevo en el proceso para minimizar la pérdida de producto. Un ventilador, dimensionado según las necesidades del sistema, proporciona el vacío necesario para extraer el polvo del proceso de producción.

Los colectores de polvo también pueden integrarse directamente en los equipos de producción. Por ejemplo, las estaciones de vaciado de bolsas pueden suministrarse con una unidad de filtración de polvo integrada directamente en el equipo.

El diseño de las unidades de filtración de polvo integradas es similar en su funcionamiento a los sistemas centrales de recogida de polvo, pero a una escala mucho más pequeña y concentrada.

Las campanas de extracción son otro tipo de equipo utilizado para la contención de polvos y materiales a granel. Los puestos de trabajo de pesaje y envasado utilizan a veces este tipo de máquinas cuando un operario tiene que trabajar al aire libre con el material, pero al hacer un vacío atmosférico alrededor del puesto de trabajo, la zona queda libre de polvo y contaminación.

Para la carga directa de materiales polvorientos en tanques, tolvas y depósitos, se pueden utilizar anillos de polvo alrededor del punto de carga. Consisten en una brida extendida con una pequeña bandeja para colocar una bolsa o cubo para volcar. Se conecta una manguera a un colector de polvo para que la aspiradora recoja todo el polvo a través del anillo.

2. Caja de guantes

Las cajas de guantes se utilizan en diversas industrias (farmacéutica, química, mineral, etc.), ya que son una excelente forma de proteger a sus operarios de la exposición a polvos y humos tóxicos debido a la protección física que proporcionan.

Suelen consistir en una ventana de cristal (o una puerta con bisagras) sobre una carcasa de acero. Se cortan dos agujeros en el cristal para permitir que los guantes de elastómero (látex, EPDM, PTFE, etc.) se conecten directamente al cristal. La instalación es estanca al polvo y permite a los operarios manipular los envases para abrir y descargar los materiales de forma segura en un proceso posterior.

Un ejemplo común es el uso de una caja de guantes en una estación de descarga de bolsas. El operario abre la puerta de cristal para cargar una bolsa de 50 kg en la bandeja interior. La puerta se cierra y se sella, y a continuación se utilizan los guantes para abrir la bolsa de polvo y vaciar el material en la tolva de descarga.

El sistema de recogida de polvo conectado elimina todas las partículas finas del interior de la cámara, lo que permite al operario abrir la puerta con seguridad para la siguiente bolsa. Las guanteras también pueden utilizarse en los puestos de vaciado de big bags.

Normalmente, estos tipos de puntos de descarga utilizan un simple armario de descarga para que un operario pueda alcanzar y separar el pico de descarga de los big bags para liberar el material. Al igual que en el ejemplo de la bandeja de vertido de bolsas, un armario con una puerta de acceso de cristal y guantes adjuntos permite al operario desatar la boca de vertido sin riesgo de exposición al material.

¿Maneja materiales tóxicos? Estoy

a su disposición para asesorarle.

Orlando, polvo experto

3. Cámara de contención

Para los sistemas de proceso más grandes, se puede instalar un sistema de contención para aislar el equipo de producción. Esto es similar a los equipos de procesamiento tipo caja de guantes.

Se pueden instalar paredes de plexiglás para evitar que el material se derrame en la zona de trabajo de la planta. Esto es especialmente útil cuando el material que se manipula es tóxico para la salud de los trabajadores. Otros diseños pueden incluir un recinto de chapa de acero con puertas y ventanas de acceso selladas. El objetivo sigue siendo el mismo: evitar que los operarios entren en contacto con el polvo y evitar la exposición al mismo.

4. Juntas y tipos de conexión

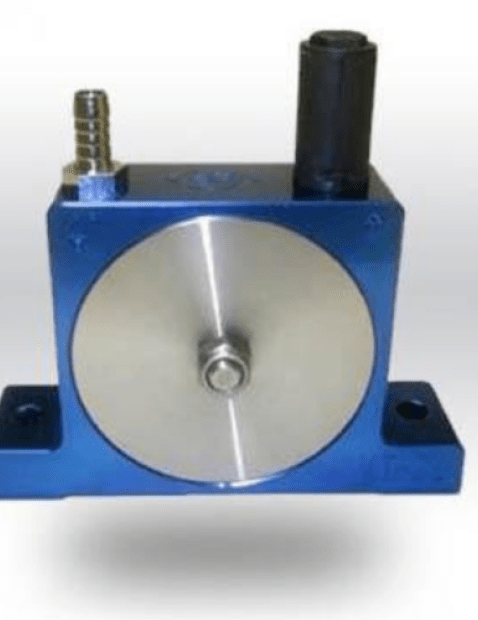

Existen varios tipos de juntas y conexiones estancas al polvo. Entre ellos se encuentran los sellos de conexión inflables que suelen movilizarse en los equipos de llenado de contenedores.

En la aplicación de llenado de big bags y bolsas de 20 kg, se colocará un material de anillo hueco de tipo elastomérico en la salida de la estación de llenado. Cuando un operario coloca la boca de llenado de un big bag o una bolsa de papel en el cabezal de llenado, un suministro de aire neumático infla el sello para asegurar firmemente la conexión del envase. De este modo, la bolsa queda asegurada y sellada con una conexión hermética al polvo. Una vez terminada la operación de llenado, el sello se desinfla y el contenedor flexible puede ser retirado.

Los mecanismos de sujeción son otro método de proporcionar sellos herméticos al polvo para evitar que los operadores se expongan a las partículas que flotan en el aire. Utilizando el ejemplo del big bag o saco de 20 kg, la entrada del contenedor se sitúa por encima de un cabezal de llenado. Dos abrazaderas en forma de media luna, unidas a actuadores neumáticos, bajarán y rodearán la boca de entrada del contenedor flexible y la asegurarán firmemente en su lugar, impidiendo cualquier reflujo de polvo mientras el material fluye hacia el contenedor.

Póngase en contacto con nosotros hoy mismo para recibir asesoramiento sobre sus soluciones de manipulación de materiales o para solicitar un presupuesto.