Silos, big bags o sacos: ¿qué debo elegir para mi consumo de ingredientes a granel?

El consumo de ingredientes a granel suele representar grandes volúmenes para los industriales de los sectores alimentario, químico y farmacéutico.

Para minimizar la manipulación por parte de los operarios, hay que plantearse la cuestión de la elección del envase. Se tienen en cuenta varios criterios para definir el envase adecuado.

1. Los volúmenes procesados

El volumen total de polvos manipulados es el principal criterio para elegir su almacenamiento.

En la industria existen 4 grandes familias de envases:

1- Las sacos

Envasadas generalmente en formato de 25 kg, las sacos ofrecen una gran flexibilidad de uso y manipulación. La ventaja adicional del envasado en sacos es la calidad de conservación que ofrecen las técnicas actuales de embolsado.

Las bolsas pueden estar soldadas, cosidas, con varias bolsas, capas pelables para su manipulación en zonas limpias, envasado en atmósfera controlada (nitrógeno, gas neutro)... Un envase de saco en un palé europeo representa generalmente 1 tonelada de polvos.

2- Big bags / octobins

Cada vez más utilizado en las industrias alimentaria y química, el envasado en big bag ofrece a los operadores de producción un cierto grado de autonomía. Los big bags se colocan en estaciones de descarga especialmente diseñadas para garantizar un margen mínimo de 30 minutos.

Los big bags, además de minimizar las operaciones de manipulación, ofrecen una excelente calidad de conservación del polvo con muchas opciones disponibles (bolsa interna, gas neutro, volumen variable, apilado, partición interna, etc.).

El único punto de vigilancia es estar atento a la fluidez de los polvos envasados en bolsas grandes. De hecho, algunos polvos no resisten bien este tipo de envase, lo que puede dar lugar a la creación de grumos o aglomerados.

3- Silos a granel / polvos

Para los centros industriales que consumen muchas materias primas, el almacenamiento en silos es esencial. Las panaderías industriales, las extrusoras o los fabricantes de cemento instalan varios silos en sus instalaciones para el almacenamiento de harina, gránulos de plástico, cemento, carbonato, sílice... El almacenamiento en silos ofrece una gran capacidad de almacenamiento, desde 60m³ hasta más de 200m³. Los silos se cargan con camiones de polvo o directamente a través de las líneas de producción. Los silos ofrecen muchas opciones que permiten el almacenamiento de productos alimentarios (fabricación, resina alimentaria, fabricación en acero inoxidable, atmósfera controlada, deshumidificación...).

En cuanto a los big bags, los productos almacenados en los silos deben ser compatibles con un almacenamiento bajo carga. La columna de producto comprime los polvos y amplía la desaireación de los productos. Estas limitaciones pueden provocar una captura masiva y una dificultad de extracción importante.

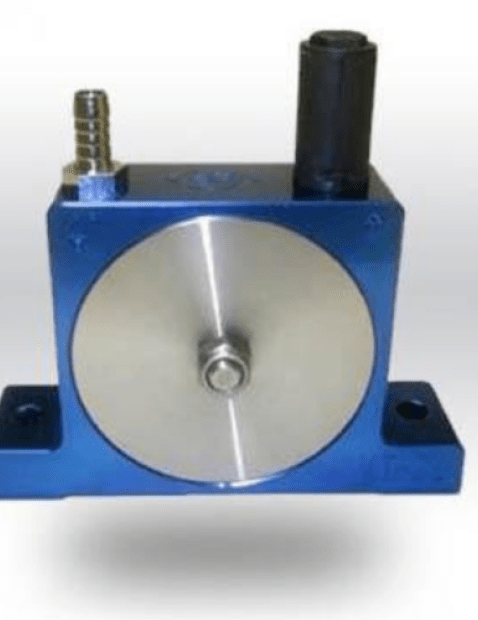

Póngase en contacto con nuestros expertos en almacenamiento para definir las opciones de fluidificación, vibración y pistola de aire posibles.

4- Envases personalizados

Para sus procesos específicos y de acuerdo con sus recetas de fabricación, los productores pueden proporcionar envases personalizados de polvos. El envasado se realiza en cubos o bidones del peso deseado. Esta solución ofrece un ajuste perfecto entre los volúmenes necesarios en su proceso y la manipulación para los operadores de pesaje. La contrapartida de los envases a medida es el coste, a menudo elevado, de estos envases a medida y la flexibilidad del abastecimiento de los proveedores.

¿Necesita información adicional?

Puedo ayudarte y acompañarte en tu estudio.

Orlando, experto en polvo

2. Gestión de lotes

Cuando se utilizan polvos embolsados, es mucho más fácil garantizar la gestión de los lotes de producción gracias a la trazabilidad del envase.

El caso contrario se da con el envasado en silo. En efecto, el embalaje en silo no permite un seguimiento preciso de los lotes de producción. En las aplicaciones que lo requieran, será imprescindible disponer de 2 silos para evitar el solapamiento de las entregas de materiales y asegurar el vaciado total de los silos.

El envasado en big bag es perfectamente compatible con la gestión de lotes. Las etiquetas de identificación están siempre presentes en las bolsas grandes y también son posibles los bolsillos "portadocumentos".

3. Manipulación de mis polvos

La elección del tipo de envase a granel requiere un análisis del método de manipulación que debe aplicarse en función de la naturaleza de sus polvos.

Las sacos de polvo requieren un alto nivel de manipulación y un tratamiento para evitar la emisión de polvo. Las estaciones de vertido de sacos son esenciales para proporcionar a los operarios puestos de trabajo ergonómicos. También hay que tener en cuenta el tratamiento de las bolsas vacías. Existen soluciones para la compactación de sacos vacías, como los compactadores de sacos.

En el caso de los big bags, las estructuras de manipulación son esenciales para garantizar el vaciado correcto de los polvos. Los industriales que utilizan big bags deben estar equipados con estaciones de vaciado seguras y eficaces. Es de esperar que se utilicen polipastos eléctricos y carretillas elevadoras para las cargas pesadas.

La manipulación de los polvos almacenados en los silos no requiere la intervención de ningún operario, sino un alto nivel de equipamiento. La infraestructura debe estar equipada con una plataforma de descarga de camiones para los silos.

4. La flexibilidad de mis proveedores

Antes de seleccionar el tipo de embalaje a granel adaptado a sus materiales, póngase en contacto con su proveedor para saber en qué forma puede entregar sus materias primas: entrega en camión a granel, camión cisterna, big bags, contenedores, etc.