A menudo existe una confusión entre los términos transportador de tornillo, alimentador de tornillo, transportador vibratorio y alimentador vibratorio. En este artículo definiremos qué es exactamente un equipo de dosificación de polvo y cómo elegir el mejor tipo de equipo para sus materiales entre un dosificador de tornillo y un dosificador vibratorio.

1. Principales funciones de un equipo de dosificación

El equipo de alimentación no es un sistema de transporte. Los transportadores mecánicos, como los transportadores de tornillo (también conocidos como transportadores de barrena) y los transportadores vibratorios, suelen constar de una entrada y una salida con el único fin de trasladar el material del punto A al punto B a largas distancias. Suelen funcionar a un ritmo fijo y mueven el material aguas abajo a un ritmo constante medido en toneladas o kilogramos por hora.

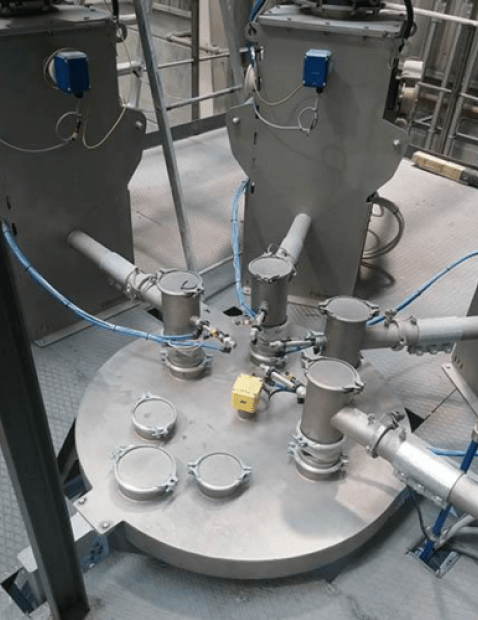

Los equipos de dosificación se utilizan en situaciones en las que se requiere un mayor control y precisión del flujo de material. Los dosificadores de tornillo y los dosificadores vibratorios no se utilizan para desplazar el material a grandes distancias, sino para dosificar el material desde una tolva o un IBC hasta una línea de envasado o una trituradora industrial. Son mucho más pequeños que los transportadores mecánicos y constan de una tolva integrada, un agitador, un pequeño tubo o base plana y un accionamiento de frecuencia variable.

La tolva integrada es necesaria para los equipos de dosificación, ya que debe mantenerse una carga de cabeza constante para su correcto funcionamiento. La velocidad puede ser controlada en el equipo de alimentación a través de un VFD para permitir velocidades de alimentación más lentas o más rápidas.

Si su proceso requiere el reenvasado de material procesado en sacos de papel de 25-50 kg y necesita estar seguro de no sobrecargar o infracargar el contenedor, un alimentador es la respuesta. Del mismo modo, los molinos de polvo rinden mejor cuando funcionan con una velocidad de alimentación constante y consistente.

2. Tenga en cuenta las características de su material

Los polvos y los gránulos pueden tener diferentes propiedades que afectarán en gran medida a su comportamiento en un proceso de fabricación. Por lo tanto, es importante estudiar estas características antes de seleccionar su equipo industrial. En general, los siguientes son los atributos comunes que se analizan para los materiales a granel:

- Higroscopicidad: El azúcar, la sal y ciertos tipos de polvos químicos pueden absorber fácil y rápidamente la humedad de la atmósfera circundante, lo que puede hacer que el material se agrupe y endurezca durante largos períodos de almacenamiento y reposo.

- Aireación: Las perlas de vidrio, la harina y las resinas suelen tener un ángulo de reposo bajo y se comportan como un fluido cuando se airean. Este material puede inundar fácilmente (flujo incontrolable) los procesos posteriores si no se controla.

- Agrupamiento: La harina de madera o las fibras de biomasa y similares contienen partículas largas que se agrupan y forman masas que pueden bloquear los canales de flujo.

- Adherencia: Los materiales como los pigmentos en polvo pueden ser adhesivos, es decir, pegarse y adherirse a cualquier superficie imaginable, lo que puede hacer que este tipo de producto sea muy difícil de manejar.

- Friabilidad: Las pastas, los copos o algunos productos granulados pueden romperse fácilmente (lo que se denomina atrición) si se manipulan con demasiada brusquedad. Por esta razón, se necesitan equipos capaces de manipular y transferir el material con suavidad para mantener la integridad del producto.

- Facilidad de flujo: Los gránulos de plástico fluyen fácilmente por gravedad, sin necesidad de ayudas al flujo o de equipos especialmente diseñados.

- Abrasividad: Los polvos de vidrio, el cemento Portland, etc. pueden tener propiedades que desgastan rápidamente los componentes del equipo si su proceso no está diseñado teniendo en cuenta esta característica. Esto puede llevar a un mantenimiento frecuente y costoso.

Por lo tanto, anticipar el comportamiento de su polvo es un paso clave en la elección de su equipo de dosificación.

¿No está seguro del tipo de dosificador que debe

elegir? Estoy disponible para discutir y asesorarle.

Orlando, experto en polvo

3. Diferencias de rendimiento y diseño

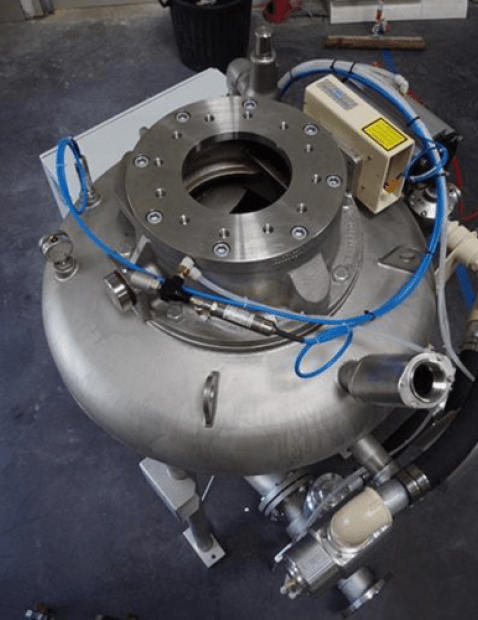

Los dosificadores de tornillo utilizan una tolva integrada con un agitador que alimenta un canal tubular. Dentro del tubo hay un pequeño tornillo que empuja el producto a través de una salida hacia el proceso posterior. Hay varios diseños para el tornillo pequeño en los alimentadores de tornillo: tornillos de cola, tornillos de cinta y tornillos con un eje de transmisión.

- Los tornillos pigtail no tienen eje central y suelen utilizarse para materiales que tienen las siguientes características: densidad ligera y/o son pegajosos o cohesivos. Ejemplos: harina, cacao en polvo y óxidos.

- Los tornillos de cinta tienen un eje central, pero las alas están abiertas y conectadas al eje en un punto. Los tornillos de cinta se utilizan en materiales ligeros y granulares, como el PVC y los gránulos de polímero.

- Los tornillos de eje central se utilizan para materiales más densos o de flujo libre, como los polvos metálicos.

Los alimentadores de tornillo ofrecen una buena precisión. En algunos casos, la precisión de la dosificación es de -/+ 1-2 gramos. Este es el tipo de alimentador más utilizado, ya que es adecuado para la mayoría de las aplicaciones, excepto en el caso de materiales frágiles o sensibles al calor.

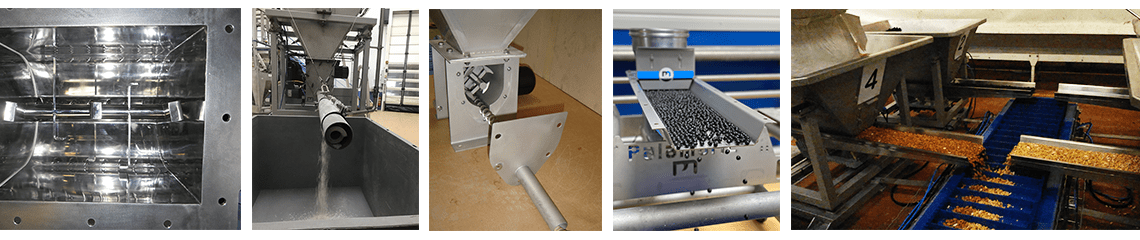

Los alimentadores vibratorios tienen una estructura similar (tolva y unidad de estructura tubular), pero en lugar de un tornillo, los motores de agitación están unidos a la unidad y la estructura se apoya en los resortes, para permitir que la unidad vibre. Un ángulo muy pequeño permite a la unidad mover el material a lo largo del lecho de alimentación hasta el proceso posterior. La velocidad de avance puede controlarse aumentando o disminuyendo la amplitud y la frecuencia de las vibraciones. La agitación mantiene la integridad del material o evita el desgaste innecesario en el caso de materiales abrasivos. Por lo tanto, cuando se trata de materiales friables, sensibles a la temperatura o abrasivos, los alimentadores vibratorios son la solución ideal.

4. Ventajas y desventajas de los alimentadores de tornillo y los alimentadores vibratorios

Dosificador de tornillo

Principales ventajas de un alimentador de tornillo:

- Los tipos de tornillos pueden ser variados y fácilmente intercambiados para adaptarse a una amplia variedad de polvos

- El tornillo proporciona una extracción positiva (tracción) de la tolva

- Puede diseñarse para aplicaciones fáciles de limpiar, sin tener que retirar toda la unidad de la línea

Principales desventajas de un alimentador de tornillo:

- Los materiales adhesivos y los finos pueden acumularse en el interior del material, limitando el rendimiento

- Las piezas móviles pueden causar un desgaste adicional en el equipo, lo que supone una mayor necesidad de mantenimiento

- Consume más energía que un alimentador vibratorio

Dosificador vibrante

Principales ventajas de un alimentador vibratorio:

- El alimentador maneja tanto las tasas de alimentación bajas como las altas

- Produce un flujo de material uniforme para una manipulación suave

- Prácticamente no hay piezas móviles, lo que reduce los requisitos de mantenimiento

- Bajo consumo de energía

Principales desventajas de un alimentador vibratorio:

- La acción vibratoria puede generar polvo con algunos polvos finos

- La vibración puede separar potencialmente los materiales que se han mezclado

- No proporciona una extracción positiva (un medio para sacar el material de la tolva)

- El material pegajoso o los finos pueden acumularse en la bandeja de alimentación, limitando el rendimiento