Uno de los componentes más importantes de cualquier proceso de manipulación de polvos o sólidos a granel es la válvula rotativa. De construcción sencilla, pero modificable para adaptarse a casi cualquier aplicación industrial, el alimentador rotativo desempeña un papel vital en la manipulación y transferencia de materiales.

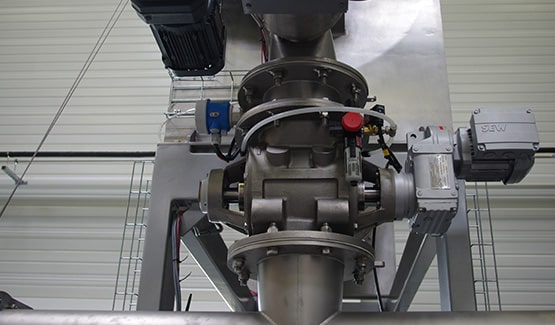

La configuración típica de la válvula de esclusa rotativa es un conjunto de carcasa exterior con válvulas de esclusa rotativas soldadas o fusionadas a un eje de transmisión central. Las paletas forman bolsas que permiten que el material llene cada bolsa gravitacionalmente desde la parte superior de la entrada. Un motor de transmisión por cadena o de transmisión directa hace girar el eje central, que presenta cada bolsa a la entrada para el llenado de material, y vacía el polvo o los gránulos en la salida inferior.

Cuando se utiliza un VFD (accionamiento de frecuencia variable), la velocidad del rotor puede ajustarse, pero la velocidad de la válvula estará limitada a la capacidad de llenado de bolsas requerida. En otras palabras, cuanto más rápido gire la válvula, menos eficiente será la capacidad de llenado de cada bolsa, lo que finalmente se traduce en una disminución de la eficiencia a la velocidad máxima de alimentación de la válvula.

En este artículo, veremos las 3 aplicaciones más comunes para las que se utilizan las válvulas rotativas en los procesos industriales.

1. Utilización como cierre de presión diferencial para alimentar un sistema de transporte neumático

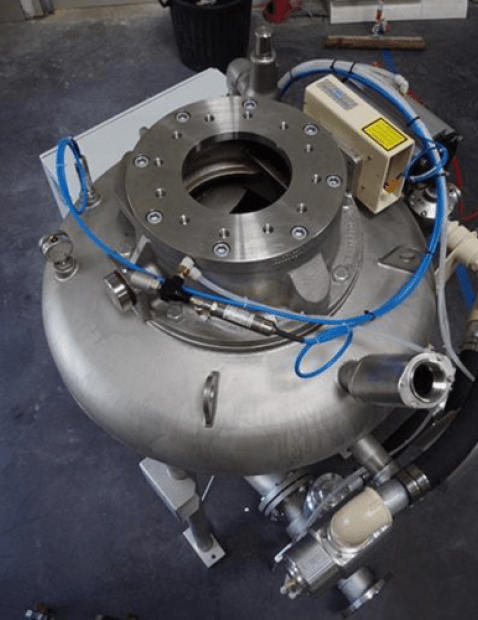

Probablemente el uso más común de una válvula rotativa es su capacidad para introducir de forma segura un material a granel en un sistema de transporte a presión o vacío en fase diluida o densa. Las válvulas rotativas están diseñadas con niveles de precisión extremadamente ajustados entre los álabes rotativos y el cuerpo de la válvula, a veces en el rango de 0,1µm a 0,15µm.

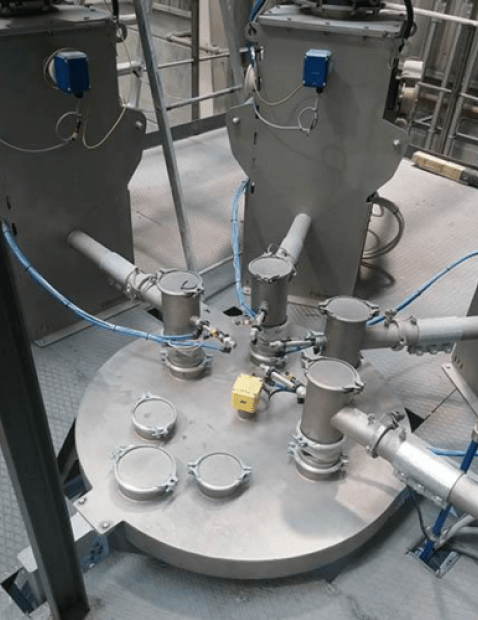

Aunque una válvula rotativa no es hermética, crea una barrera suficiente para reducir significativamente cualquier presión que se escape del sistema de transporte inferior. Normalmente, estas válvulas se utilizan bajo silos, tolvas, contenedores y estaciones de descarga de big bags a granel, donde se utiliza la gravedad para descargar el producto.

Al girar la válvula, se sella contra la presión diferencial y permite que el producto caiga con seguridad en la corriente del proceso. Este diseño específico se denomina "válvula rotativa de canal lateral" porque el aire de transporte se sopla a través de la corriente de caída por debajo de la válvula.

A medida que el polvo es descargado de cada celda, es reemplazado por la presión.

Al girar la válvula de vuelta a la entrada para recibir más producto, la presión puede escapar al tanque de almacenamiento de arriba.

Con el tiempo, esta presión puede acumularse y causar problemas de funcionamiento o incluso fallos en el equipo.

Se pueden utilizar dos métodos para resolver este problema de acumulación de presión:

- La primera es colocar un respiradero de desgasificación directamente en el lado de "retorno" del cuerpo giratorio y conectarlo a un sistema central de recogida de polvo.

- El otro método consiste en utilizar un filtro de chorro de aire invertido directamente en el depósito que alimenta la válvula. Cualquiera de estos métodos evitará la formación de contrapresión cuando la válvula rotativa esté girando.

2. Vertido de finos de un sistema de recogida de polvo

Para que un sistema de captación de polvo industrial funcione correctamente, debe contener un vacío en todo momento para extraer las partículas finas del proceso anterior. Si no se aísla la aspiradora, se producirá una importante pérdida de eficacia en el sistema central de captación de polvo. Cuando los cartuchos filtrantes se sobrecargan y se obstruyen con polvo, un impulso de aire a alta presión, ajustado a un mecanismo de sincronización, envía una descarga a lo largo de los filtros.

Este principio se denomina retroceso. Esta ráfaga de aire elimina el polvo acumulado en los filtros como parte de una rutina de mantenimiento regular y secuencial. Las partículas más pesadas se desprenden de los cartuchos y se acumulan en el fondo de la caja del colector de polvo.

Sólo hay dos formas de eliminar el polvo acumulado al caer de los filtros:

- La primera es detener el sistema de recogida de polvo para abrir la tolva y descargar los finos en un colector (big bag, bolsa, tambor...).

- La segunda solución es utilizar una esclusa rotativa para mantener el vacío y descargar los finos sin tener que parar el sistema de recogida de polvo. El uso de una esclusa rotativa para descargar los finos tiene la ventaja de minimizar el tiempo de inactividad en su proceso y reducir la necesidad de intervención del operador.

Este método de mantenimiento del vacío mediante una válvula rotativa también puede utilizarse en procesos en los que el fabricante desea recuperar los finos para reciclarlos de nuevo en el proceso anterior.

¿Necesita información adicional?

Puedo ayudarte y acompañarte en tu estudio.

Orlando, experto en polvo

3. Alimentación de equipos de proceso

La mayoría de los procesos industriales implican equipos de dosificación.

Los fabricantes de azúcar pueden querer moler el azúcar granulado para producir azúcar glas.

Las empresas farmacéuticas pueden querer mezclar sus ingredientes activos e inactivos.

Las empresas de construcción pueden querer crear diferentes grados de polvo de cal clasificando y cribando sus materiales.

Todos estos procesos de valor añadido tienen algo en común: necesitan una alimentación controlada para funcionar correctamente. Los molinos necesitan un flujo constante de material para poder molerlo con eficacia. Las válvulas rotativas pueden actuar como alimentadores de los tanques de almacenamiento y mezcla aguas arriba.

Si se permite que el material fluya completamente en un molino sin controles, el molino se inundará y se atascará.

Las válvulas rotativas son especialmente útiles en los procesos verticales. Su construcción compacta y sencilla las hace ideales para procesos de varias etapas en los que el polvo se descarga desde una tolva o bolsa a granel por gravedad hacia el equipo de cribado y molienda que se encuentra debajo. Hay muchas formas de controlar los flujos de alimentación de material, pero para el flujo por gravedad, la esclusa rotativa ofrece una solución sencilla y eficaz con un espacio mínimo.

Las válvulas rotativas ofrecen una gran variedad de opciones de diseño, modificación y construcción. Pueden utilizarse en casi todas las aplicaciones en las que intervienen polvos y materiales granulares.

Algunos ejemplos: alimentos, productos farmacéuticos, productos químicos, astillas de madera, reciclaje, etc.

Se puede modificar la forma y el tamaño de las cámaras giratorias, así como el revestimiento interior para manejar materiales abrasivos y de alta temperatura.

Para determinar qué tipo de válvula rotativa es la más adecuada para su aplicación, póngase en contacto con uno de nuestros expertos de Palamatic Process.

Juntos podemos diseñar y recomendar la mejor válvula para su solución de proceso.