1. Presentación de soluciones: impacto, trituración, atrición, percusión, abrasión, desgaste y cizallamiento

|

|

|

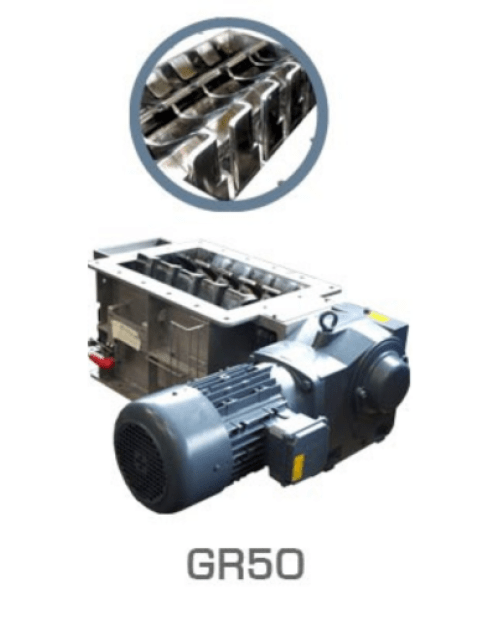

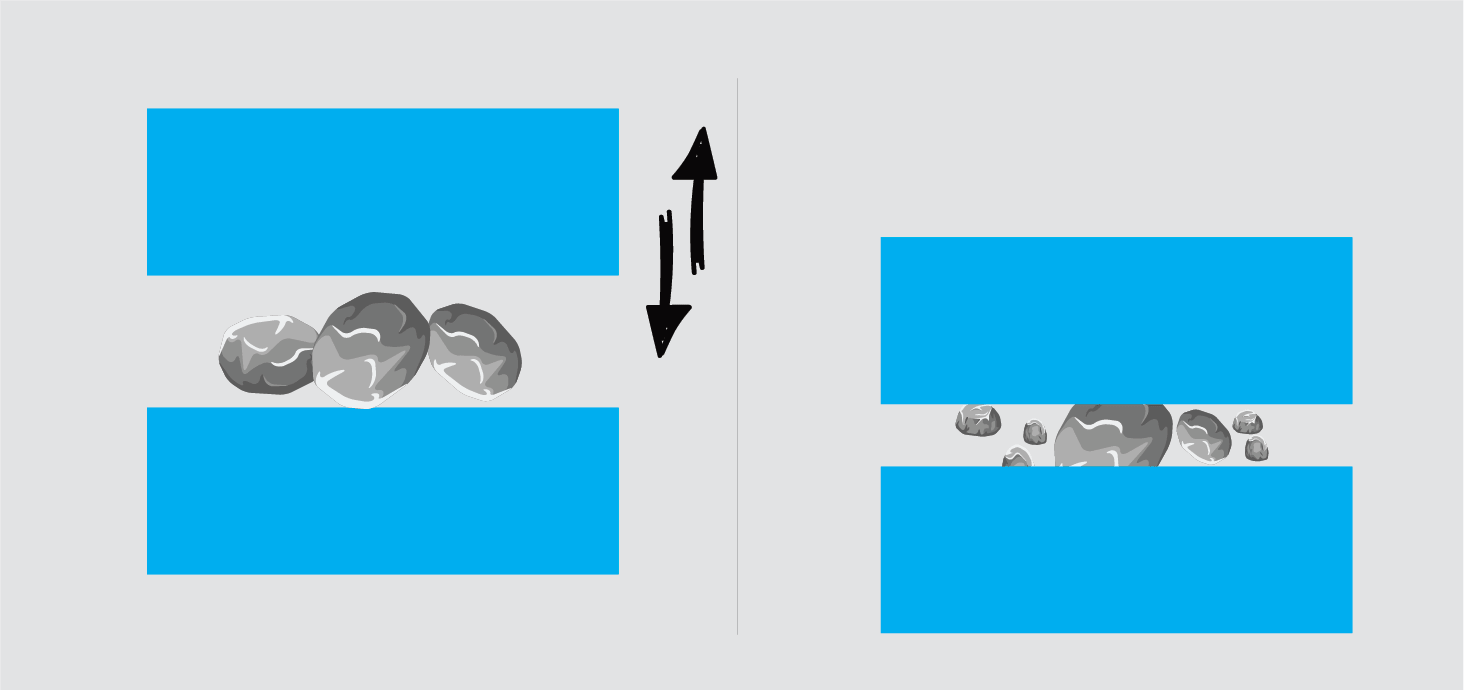

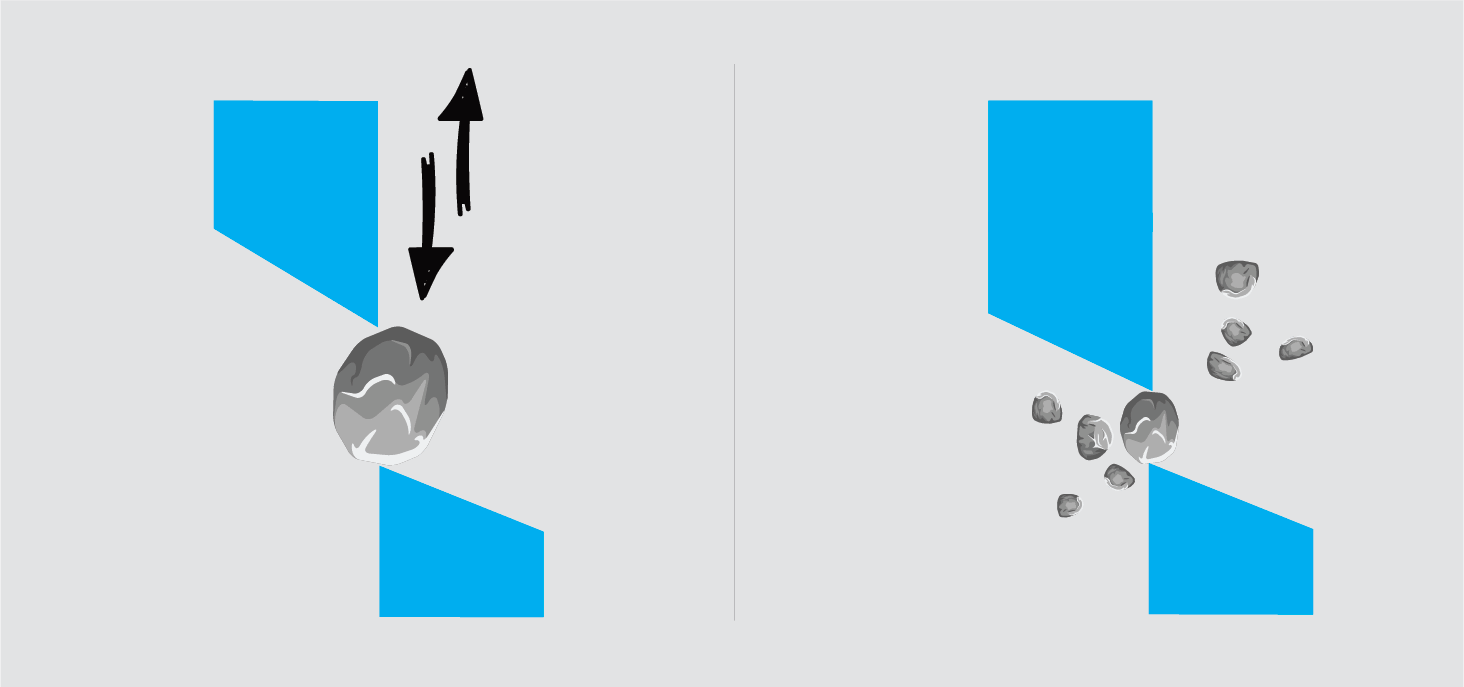

| Rectificado de impacto de la partícula en la herramienta |

Rectificado por desplazamiento de la herramienta en la partícula |

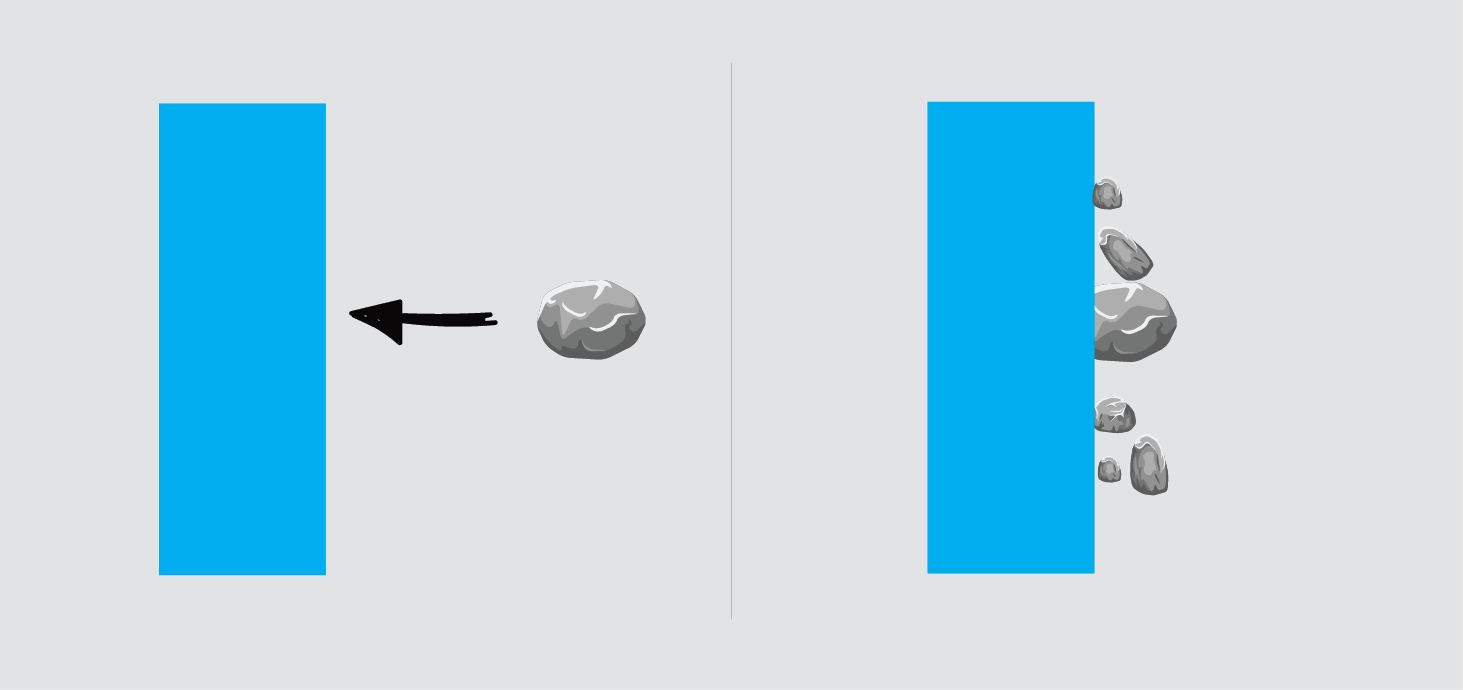

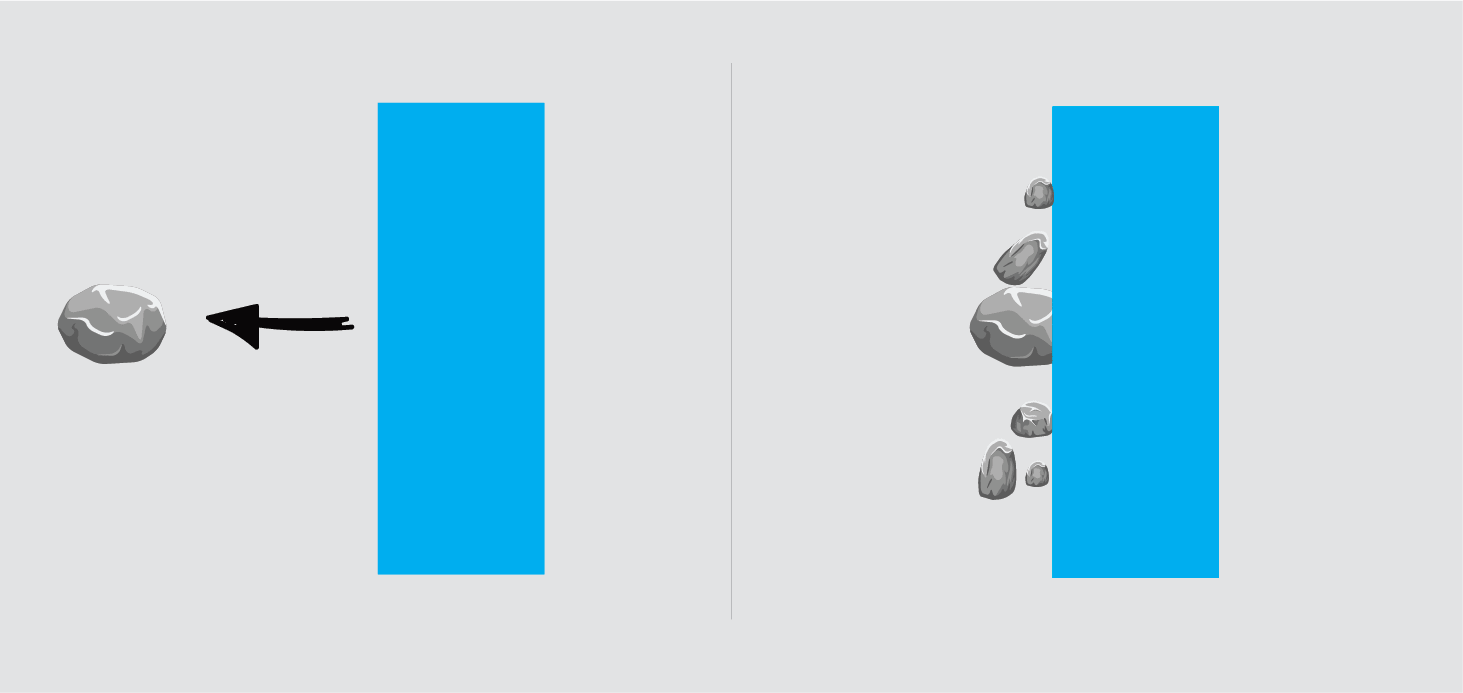

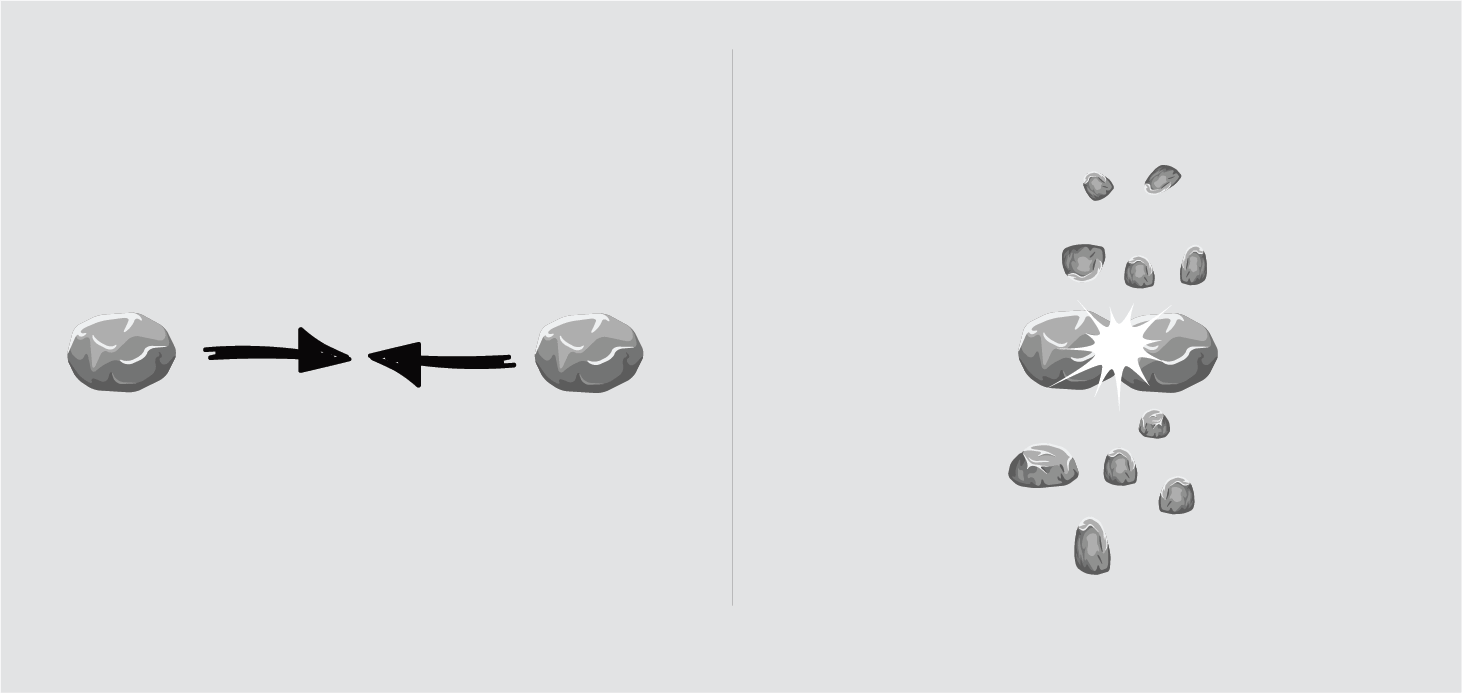

Trituración por impacto entre partículas |

|

|

|

|

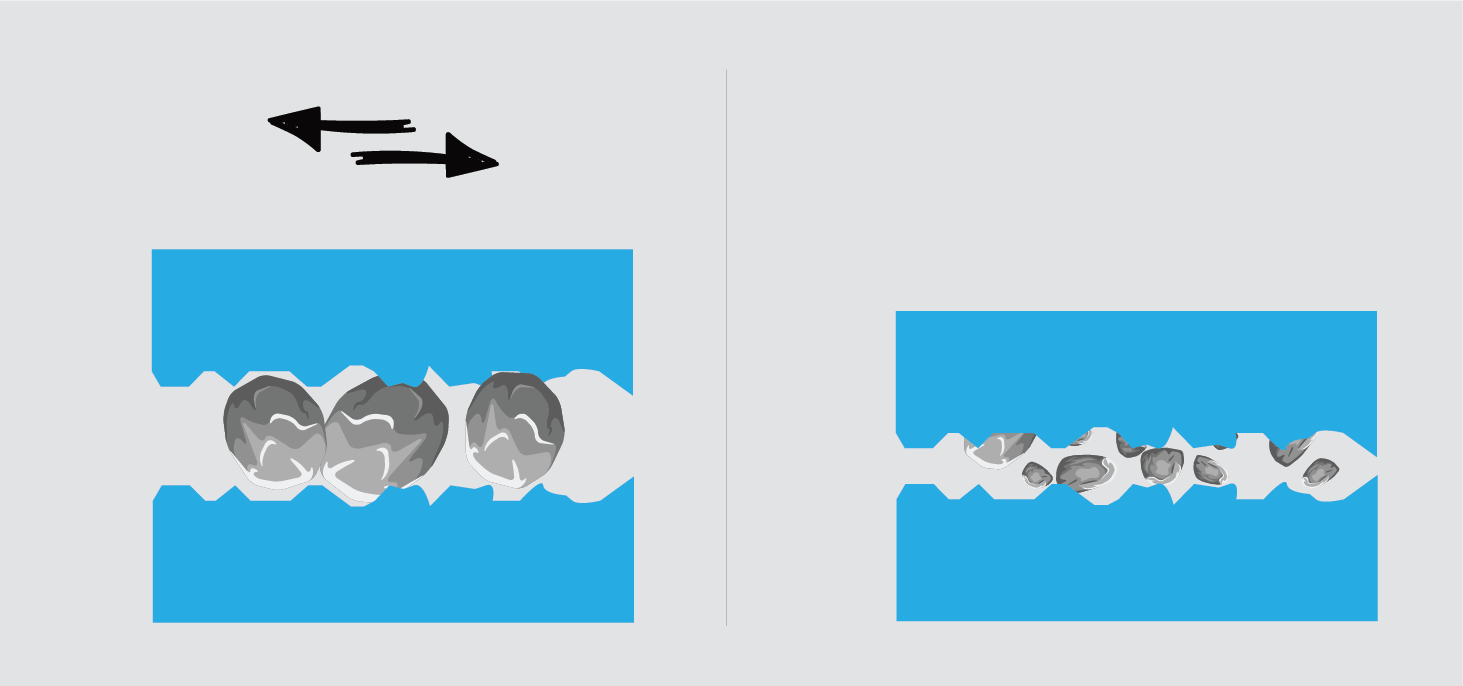

Aplastar con la herramienta |

Rectificado por atrición con la herramienta | Aplastamiento por cizallamiento con la herramienta |

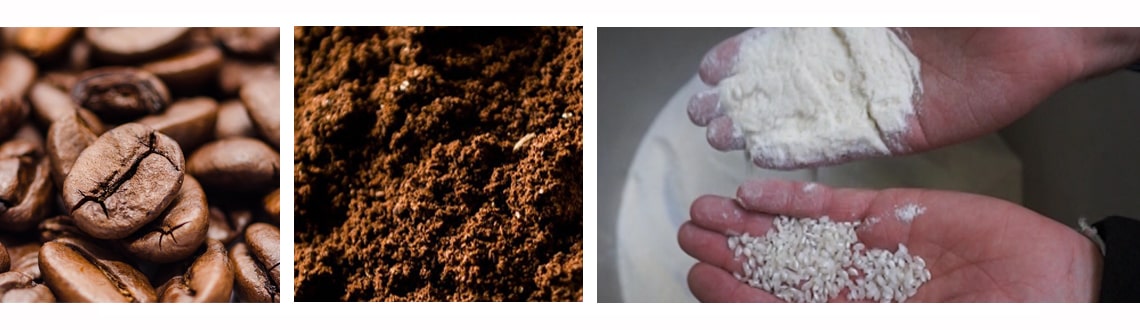

Las acciones de fragmentación, que conducen a la reducción del tamaño de las partículas de un material sólido, se llevan a cabo para lograr diferentes objetivos: mejora de las condiciones de almacenamiento, transporte, mezcla, etc.

Ejemplos de instalaciones:

- Proceso de molienda en una línea de producción y envasado de azúcar glas.

- Nuestra solución llave en mano PalSugarIce® : unidad de molienda para la producción de azúcar glas.

Las trituradoras se clasifican generalmente según el tamaño de las partículas que procesan:

- Trituradoras para obtener grandes fragmentos

- Trituradoras para la producción de polvo

- Pulverizadores o micronizadores para la preparación de polvos muy finos

- Desintegradores para romper materiales fibrosos.

2. Los diferentes tipos de fragmentación

La reducción granulométrica puede lograrse mediante diferentes tipos de fragmentación:

- Desbaste: reducción de bloques muy grandes de material procedente de canteras o minas en trozos mayores de 100 mm

- Trituración: reducción a tamaños que van de 25 a 100 mm

- Granulación: reducción a tamaños que van de 6,3 a 25 mm

- Trituración: reducción a tamaños entre 0,4 y 6,3 mm

- Pulverización: producción de partículas inferiores a 0,4 mm

- Micronización: reducción al tamaño de una micra

- Desfibración: fragmentación de materiales fibrosos

- Trituración: reducción por picado de materiales blandos

- Corte: aserrado o cizallado para obtener virutas regulares

Algunos nombres de máquinas que intervienen en el proceso de fragmentación industrial:

Trituradoras de mandíbulas, trituradoras giratorias, trituradoras de rodillos, trituradoras de discos, trituradoras de impacto rotativo (molinos de martillos, trituradoras), molinos de barras, molinos de bolas, super trituradoras, micronizadores...

¿Tienes un proyecto? Estoy a su disposición para asesorarle

y acompañarte en tu estudio.

Orlando, experto en polvo

3. Definición de los principales términos relacionados con los procesos de molienda

- Índice de reducción: es la diferencia entre el tamaño medio de las partículas antes y después de la operación de fragmentación. El índice de reducción varía entre 5 y 100 aproximadamente.

- Dureza: Se define en comparación con otro material. Un sólido es más duro que otro si lo raya y no es rayado por él. La escala de dureza utilizada habitualmente es la escala MOHS (ejemplos: yeso 2, fluorita 4, talco 1, diamante 10).

- Friabilidad: está representada por la facilidad con la que una sustancia se rompe por percusión. Por ejemplo, el carbón y el diamante son sustancias friables, los plásticos no. La friabilidad no está relacionada con la dureza.

- Contenido de humedad: Un contenido de humedad generalmente aceptable está entre el 1 y el 4%. Más allá de esto, existe el riesgo de que se forme un material pastoso.

- Proceso seco o húmedo: el proceso húmedo se utiliza cuando el producto está en estado húmedo o si se va a utilizar en húmedo. Se prefiere el proceso en seco si el producto se va a secar después, y también para evitar que el material se apelmace.

- Consumo de energía: El consumo de energía durante el proceso de molienda es elevado y aumenta con la finura deseada. En la molienda en seco, el consumo de energía adicional puede ser de hasta un 30%, pero la ventaja de la molienda en húmedo se pierde si el producto tiene que secarse o desaglomerarse posteriormente en el proceso.