Las actividades industriales relacionadas con la producción de azúcar implican muchos riesgos laborales: específicos, físicos y químicos. Nuestros expertos detallan todos estos riesgos (biológicos, térmicos, de incendio y explosión, de polvo, relacionados con las máquinas, etc.) en este artículo dedicado.

Esta observación pone de manifiesto la importancia de aplicar medidas preventivas en las fábricas de azúcar, las refinerías y los asadores. A continuación se desarrollan los principales puntos de vigilancia a tener en cuenta.

1. Respeto de las normas de salud y seguridad

Para minimizar los riesgos para la salud y garantizar la higiene y la seguridad en las industrias azucareras, se deben establecer ciertas medidas, aplicables en la mayoría de las industrias alimentarias, como por ejemplo

- El uso obligatorio de equipos de protección personal adecuados para evitar cualquier contaminación: mono, máscara antipolvo, guantes, gorro, zapatos de seguridad, etc.

- Limpieza periódica de vestuarios, aseos y locales en general para evitar derrames que puedan crear un peligro de resbalones

- Almacenamiento de la ropa de trabajo sin polvo y de forma separada (ropa limpia / sucia)

- Suministro de lavabos, duchas de seguridad y estaciones de lavado de ojos cerca de los puestos de trabajo

- Lavado regular de manos

- Formación del personal, por parte de un organismo autorizado, sobre los peligros de los productos utilizados y cómo protegerse de ellos

- Distribución de hojas de datos de seguridad (SDS) sobre los materiales tratados

- Publicación clara de las instrucciones a seguir en caso de accidente

- Suministro de un botiquín de primeros auxilios y extintores

- La aplicación del enfoque HAACP a la seguridad alimentaria y a la seguridad de los trabajadores

2. Control del polvo

Evitar las emisiones de polvo limita los riesgos para la salud de los trabajadores del azúcar y garantiza un entorno de trabajo saludable. He aquí algunas medidas que deben aplicarse:

- La instalación de estaciones de recogida de polvo o sistemas de aspiración cerrados para captar las emisiones de polvo

- Equipo fácil de limpiar para garantizar la no retención de polvo

- Limpieza de locales y de todas las instalaciones eléctricas en atmósferas explosivas para eliminar los depósitos de polvo y recuperar el azúcar

- Limitar la altura de las gotas de producto para reducir la cantidad de polvo en suspensión

- Ventilación mecánica para garantizar la renovación permanente del aire por extracción y soplado, que debe ser fácilmente accesible

- Verificación de los sistemas de ventilación (análisis de polvo, muestreo frecuente o permanente de la atmósfera)

¿Procesan el azúcar en su fábrica?

Estoy disponible para discutir su proyecto.

Orlando, polvo experto

3. Equipos industriales adaptados a las limitaciones de las fábricas y refinerías de azúcar

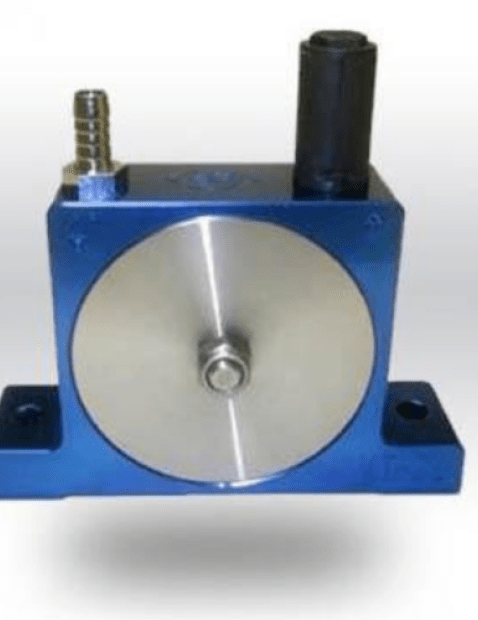

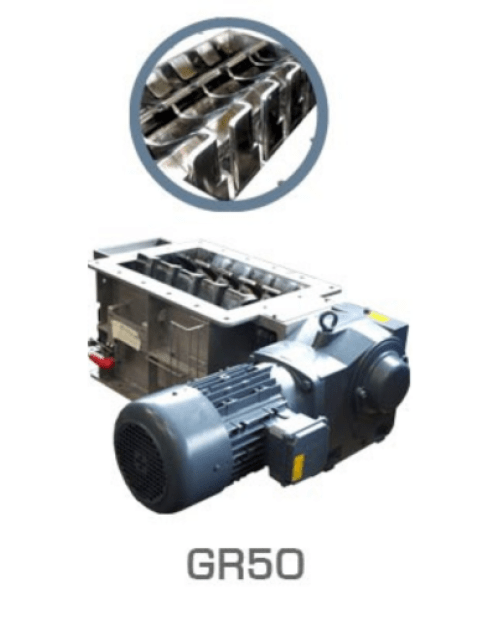

Los equipos utilizados en la fabricación de azúcar deben cumplir ciertos requisitos para promover un entorno de trabajo saludable:

- Debe estar equipado con dispositivos de parada de emergencia fácilmente accesibles e identificables.

- El diseño de la máquina debe mantener las emisiones de ruido al mínimo.

- La contención de ciertos puestos de manipulación es esencial si los materiales manipulados son combustibles.

- Se debe realizar una revisión y un mantenimiento periódicos de la maquinaria para garantizar su buen funcionamiento.

4. Prevención de incendios y explosiones

Las fábricas y refinerías de azúcar están expuestas al riesgo de incendio y explosión, por lo que deben protegerse evitando toda fuente de ignición. Esto incluye

- Identificación de materiales a granel de naturaleza explosiva

- Eliminación periódica del polvo combustible acumulado en determinadas superficies o lugares de producción

- Comprobar que los equipos y circuitos eléctricos están en buen estado de funcionamiento para evitar la acumulación de electricidad estática

- La instalación de sistemas de detección de averías (sensores de atasco, controladores de rotación, desplazamiento de la cinta, etc.) que podrían provocar un aumento anormal de la temperatura

- El uso de equipos eléctricos específicos en zonas ATEX

- La instalación de explosímetros en las zonas de recepción, manipulación, almacenamiento y expedición

5. Otras medidas

También deben tenerse en cuenta otras medidas relacionadas con las condiciones de trabajo, el almacenamiento de productos químicos o los riesgos de caída:

- Organización y disposición del entorno de trabajo: ergonomía de los puestos de trabajo, rotación, adaptabilidad de la altura de las superficies de trabajo, ayudas a la manipulación, etc.

- Instalación de un sistema de insonorización para reducir el ruido de las máquinas de producción

- Instalación de revestimientos antideslizantes para evitar caídas en suelos resbaladizos

- Optimización de la iluminación y señalización de los posibles obstáculos (escaleras, pendientes, etc.)

- Suministro de equipos específicos para la limpieza de equipos que contienen productos químicos peligrosos e irritantes

- Almacenamiento de productos químicos en locales especiales y seguros. Consulte nuestro artículo dedicado al tema: Almacenamiento de productos químicos, ¿qué debe saber?

Debido al elevado ritmo de producción del sector, el uso de dispositivos automatizados y de control remoto también reduce parte del riesgo para los operarios.

¿Es usted un productor de azúcar con un proyecto de manipulación de azúcar? Contacte con nuestros expertos para su proyecto.