- 1. Abordar los retos geopolíticos y económicos en el abastecimiento estratégico de materias primas.

- 2. Producir sulfatos de alta pureza: un proceso meticuloso y riguroso.

- 3. Dominar la filtración y extracción del filter cake para optimizar la producción.

- 4. Convertir sulfatos en hidróxidos: un paso clave para baterías de alto rendimiento.

- 5. Mezclar hidróxidos para PCAM: garantizar la uniformidad para baterías de alto rendimiento.

- 6. De PCAM a CAM: la importancia de la calcinación térmica.

Una revolución industrial impulsada por la innovación

Las baterías de iones de litio se han vuelto indispensables en diversas aplicaciones, como vehículos eléctricos, almacenamiento de energía renovable y dispositivos electrónicos. Su éxito se basa en una combinación inteligente de tecnologías de vanguardia y procesos industriales altamente optimizados.

Cada etapa de su producción, desde la extracción de materias primas hasta su transformación final en materiales activos para los electrodos, es crucial para garantizar la calidad, el rendimiento y la durabilidad de las baterías. Estos procesos implican desafíos logísticos, químicos y técnicos que requieren una experiencia avanzada.

Las Gigafábricas son el centro de esta revolución energética, gestionando operaciones complejas que comienzan con el abastecimiento estratégico de materias primas. Colaborar con proveedores confiables garantiza un acceso estable al litio, cobalto, manganeso y níquel, elementos clave para la producción de baterías de iones de litio.

Abordar los retos geopolíticos y económicos en el abastecimiento estratégico de materias primas

El contexto geopolítico y económico

El abastecimiento de materias primas para la producción de baterías de iones de litio es una tarea compleja marcada por importantes desafíos geopolíticos y económicos. Los materiales críticos, como el litio, el cobalto, el níquel y el manganeso, suelen estar concentrados en regiones específicas, lo que hace que su extracción y disponibilidad sean particularmente complicadas.

Materiales clave y el papel de los principales actores

- Cobalto: La República Democrática del Congo (RDC) representa aproximadamente el 70 % de la producción mundial de cobalto. La estabilidad política y social en la RDC es crucial para garantizar un suministro fiable.

- Litio: Conocido como el "oro blanco" de la transición energética, el litio se extrae principalmente de salares en América del Sur (Chile y Argentina) y minas australianas, que juntas controlan más de tres cuartas partes de las reservas conocidas del mundo.

- Manganeso: Sudáfrica y Gabón son proveedores clave que requieren una estrecha colaboración para garantizar entregas consistentes.

- Níquel: Indonesia, actualmente el líder mundial en la producción de níquel, añade una capa adicional de complejidad a la cadena de suministro.

Estrategias industriales

Los fabricantes abordan estos desafíos mediante varias estrategias:

- Diversificación de las fuentes de suministro para reducir la dependencia de regiones específicas.

- Establecimiento de asociaciones directas con los productores para asegurar los recursos y minimizar los riesgos geopolíticos.

- Inversión en reciclaje: Las tecnologías avanzadas de reciclaje reducen la dependencia de los recursos vírgenes y disminuyen el impacto ambiental.

¿Trabaja en el sector de las baterías y tiene un proyecto de manipulación de polvos?

Estoy a su disposición para tratar el tema con usted.

Orlando, experto en polvo

Producir sulfatos de alta pureza: un proceso meticuloso y riguroso

Después de la extracción, las materias primas deben refinarse en compuestos intermedios como sulfatos de níquel, cobalto y manganeso, que son precursores esenciales para la fabricación de electrodos.

El proceso químico

En reactores especializados, los minerales se disuelven en ácido sulfúrico, a menudo con oxidantes para mejorar la reactividad. La temperatura y la presión se controlan meticulosamente para maximizar la conversión.

Por qué la pureza es importante

Los sulfatos deben alcanzar una pureza superior al 99 % para evitar reacciones parasitarias en etapas posteriores. Las impurezas pueden degradar el rendimiento de las baterías, reduciendo la eficiencia energética y la vida útil.

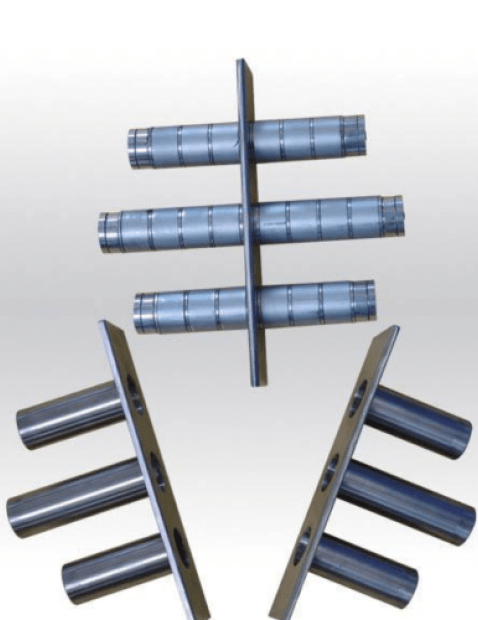

Dominar la filtración y extracción del filter cake para optimizar la producción

La filtración separa las impurezas sólidas de la solución y recupera los sulfatos en forma de un "filter cake" homogéneo.

Tecnologías utilizadas

Filtros prensa avanzados permiten una separación rápida y efectiva, mientras que los sistemas herméticos minimizan los riesgos de contaminación.

Ventajas

Un "filter cake" consistente facilita el transporte y las transformaciones subsiguientes, garantizando una calidad óptima mientras protege a los trabajadores de posibles riesgos.

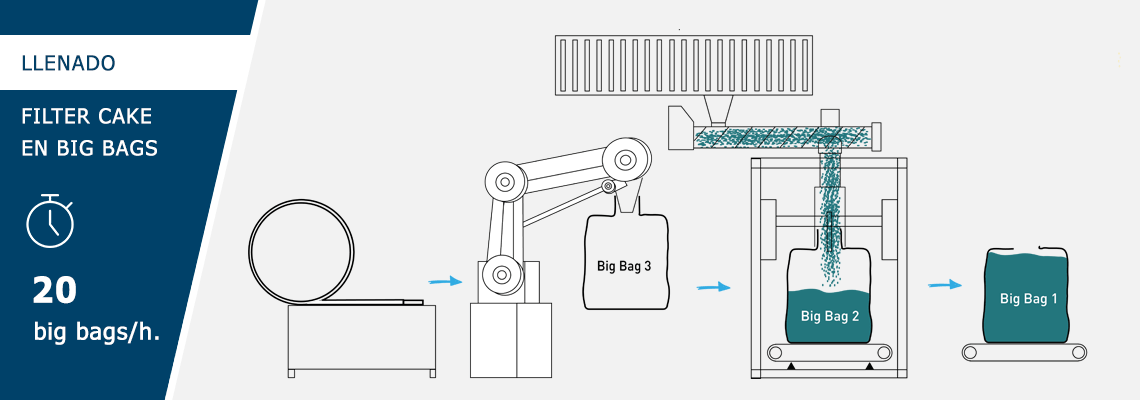

Proceso automatizado de envasado de torta de filtración en súper sacos

Convertir sulfatos en hidróxidos: un paso clave para baterías de alto rendimiento

Los sulfatos se convierten en hidróxidos, como los de níquel y manganeso, que son esenciales para producir materiales activos para cátodos.

Proceso riguroso

La reacción con hidróxido de sodio requiere un control preciso de la temperatura, el pH y las concentraciones de los reactivos para evitar impurezas y garantizar una conversión completa.

Impacto en las baterías

La calidad de los hidróxidos influye directamente en las características de las baterías, como su estabilidad, capacidad y vida útil.

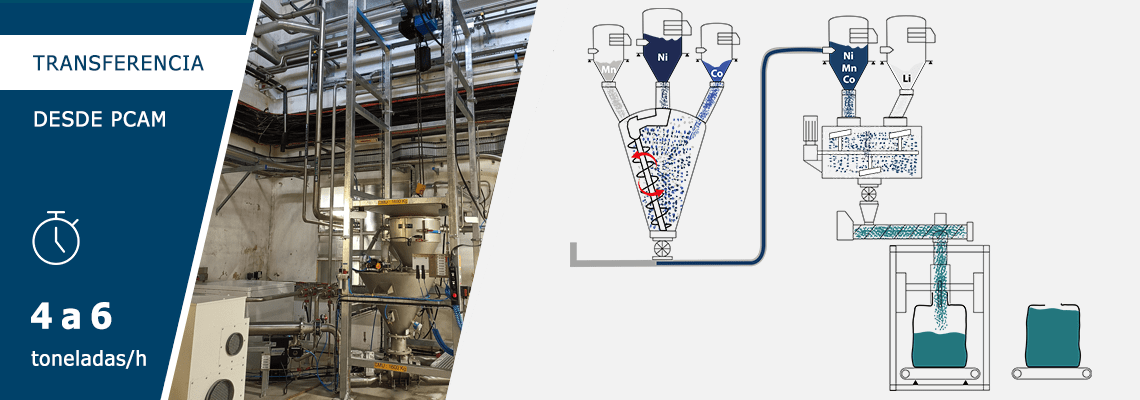

Mezclar hidróxidos para PCAM: garantizar la uniformidad para baterías de alto rendimiento

Los hidróxidos se mezclan para crear PCAM (Precursors Cathode Active Material), el material base para los electrodos positivos.

Proceso industrial

Equipos especializados garantizan una distribución uniforme de partículas y una composición química precisa para cumplir con los estrictos requisitos de las celdas de batería.

Resultados

Un PCAM de alta calidad asegura una distribución de carga consistente, minimiza las pérdidas de energía y mejora la estabilidad química.

Preparación automatizada de PCAM con sus hidróxidos de litio, níquel, manganeso y cobalto

De PCAM a CAM: la importancia de la calcinación térmica

El paso final consiste en la calcinación, donde el PCAM se expone a aproximadamente 700 °C para transformarlo en CAM (Cathode Active Material).

Efectos de la calcinación

- La cristalización optimizada mejora las propiedades electroquímicas.

- Los aditivos, como el hidróxido de litio, se integran uniformemente para estabilizar los cátodos.

Impacto

Un CAM de alta calidad garantiza una mayor densidad energética, una vida útil más larga y un mejor rendimiento en ciclos.

Conclusión

La producción de baterías de iones de litio requiere experiencia técnica en cada etapa, desde el abastecimiento de materias primas hasta el proceso final de calcinación. Las soluciones innovadoras, como las ofrecidas por Palamatic Process, ayudan a los fabricantes a alcanzar objetivos de sostenibilidad y rendimiento, impulsando la transición energética global.