Las industrias de la alimentación, las bebidas, los nutracéuticos, la panadería y la química necesitan a menudo mezclar diversas materias primas para añadir valor a su producto final. Las etapas de mezcla y combinación son, por tanto, pasos clave en un proceso industrial. Los fabricantes de ingredientes preparados, especias y aromas, y hierbas buscan mezclar una variedad de materiales a granel con una repetibilidad precisa sin comprometer el sabor o la apariencia.

Por lo tanto, es fundamental elegir la mezcladora industrial adecuada para satisfacer las necesidades de este tipo de industria: seguridad alimentaria, higiene, aspecto, precisión, homogeneización...

1. Mezcladora continua frente a la discontinua

La mezcla continua es un proceso en el que las materias primas circulan continuamente a través de la mezcladora mediante una velocidad de alimentación controlada. Los polvos se mezclan durante un breve período de tiempo mientras pasan por el cuerpo de la mezcladora, antes de ser descargados al final de la unidad a través de la salida de descarga.

La principal ventaja de la mezcla continua es que ofrece un mayor rendimiento y consume menos energía que las mezcladoras por lotes. Las mezcladoras continuas se utilizan generalmente para materiales secos. Sin embargo, si se requieren materiales viscosos o lodos, se puede utilizar un método continuo con un diseño cuidadoso y personalizado.

Por otro lado, la mezcla por lotes es cuando se carga una batidora con todos los ingredientes necesarios para la receta y se mezcla durante un periodo de tiempo más largo. Una vez completado el ciclo de mezcla, la salida de la mezcladora se abre mediante una válvula de bola o de mariposa y el material se descarga de la mezcladora en el proceso posterior. La mezcla por lotes ofrece un mayor grado de control sobre la mezcla, con una mayor precisión sobre la receta requerida.

Hay otros factores que hay que tener en cuenta a la hora de decidir qué tipo de mezcladora (discontinua o continua) es la más adecuada para su proceso:

- El número de ingredientes a mezclar. Las mezcladoras continuas normalmente sólo pueden manejar un máximo de 2 o 3 ingredientes para producir una mezcla consistente.

- El control y la precisión de la receta. Suelen ser recetas en las que el producto se consume en estado bruto, como las especias y los aromas. Los procesos por lotes permiten un mayor grado de control sobre la precisión y la repetibilidad de la receta de la mezcla.

2. Duración y mecánica de la mezcla

Las mezcladoras continuas son las más capaces de producir mayores volúmenes de mezcla en menos tiempo. Pero esto no significa necesariamente que puedan lograr el resultado deseado en poco tiempo. La duración del ciclo de las mezcladoras continuas suele ser de entre 30 segundos y un máximo de 4 minutos. Si su receta requiere un mayor grado de precisión y tiempos de mezcla más largos para garantizar la repetibilidad de la mezcla y la consistencia del perfil de sabor, la mezcladora por lotes es la respuesta. Las mezcladoras por lotes permiten realizar ciclos de mezclado más largos con resultados reproducibles, por lo que son especialmente adecuadas para mezclar especias.

Dependiendo del tipo de mezcla de los ingredientes, la elección de una mezcladora industrial será diferente.

Las mezcladoras de cinta son el tipo de mezcladora de polvo más versátil y utilizado del mercado. Se utilizan sobre todo para la mezcla en seco, pero también pueden utilizarse para aplicaciones que impliquen el recubrimiento de una partícula seca con un ingrediente líquido, o incluso la absorción por parte de la partícula de una adición líquida. Son ideales para mezclar especias y sabores de alimentos.

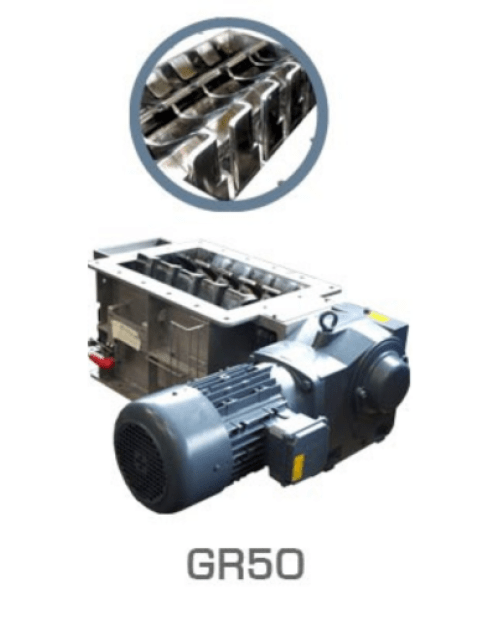

Las mezcladoras de arado o de paletas ofrecen excelentes resultados en términos de velocidad y consistencia de las mezclas de polvo para los procesos por lotes. Gracias a su velocidad, se encuentran entre las mezcladoras más rápidas, con un tiempo medio de mezcla de 1 a 4 minutos. Otra ventaja es que es un equipo de mezcla sin zona muerta.

¿Necesita asesoramiento para elegir su mezcladora industrial?

Estoy disponible para discutir el tema en persona.

Orlando, polvo experto

Las mezcladoras de paletas utilizan paletas giratorias para dividir y mezclar secuencialmente la masa de material y generar un movimiento rápido e intenso de cada partícula a través de la cámara de mezcla (convección). También funcionan mejor cuando los materiales secos se mezclan con un líquido para producir una mezcla viscosa o similar a un lodo. Cuando se produce una mezcla viscosa, los materiales tienden a pegarse o enrollarse alrededor del soporte de mezcla de las mezcladoras de cinta y de reja. Pero con las mezcladoras de paletas, este tipo de efecto de acumulación no suele afectar tanto a los agitadores. También pueden funcionar a plena carga, mientras que las mezcladoras de cinta y de reja no pueden superar un nivel de llenado de aproximadamente el 70% de su capacidad para producir una mezcla consistente.

Las mezcladoras de paletas proporcionan una mezcla suave y continua y se utilizan habitualmente para materiales como las especias y los aromas. Son ideales para conseguir una mezcla consistente y precisa sin estropear el producto.

3. Rendimiento del mezclador

Las rejas de arado pueden producir una mezcla en un tiempo mínimo. Esto se debe en gran medida a las cuchillas, que pueden girar rápidamente y producir mezclas de alta velocidad. En este caso, puede ser útil utilizar un mezclador de arado si se quiere crear un efecto de descascarillado en los materiales. Si tienden a formarse grumos durante el proceso de producción, la mezcladora de rejilla creará más bien un efecto de licuación para que la gama de partículas del material siga siendo consistente. Sin embargo, si su polvo es friable o sensible al calor, los mezcladores de arado no son los más adecuados.

Para materiales sensibles al calor o que requieren una mezcla suave, como las especias, las mezcladoras de cinta son las más adecuadas. Las mezcladoras de cinta utilizan una bobina helicoidal interior y exterior (cintas) para mover el producto tanto hacia fuera, hacia los lados del cuerpo de la mezcladora, como hacia dentro, creando una acción de plegado. En la mayoría de las aplicaciones alimentarias, suelen ser la mejor opción, ya que mantienen la integridad del producto sin causar cambios químicos ni descomposición.

Las plantas de procesamiento de alimentos que manipulan especias o aromatizantes, especialmente las que manipulan productos premezclados, deben cumplir los siguientes requisitos:

- Consistencia de los sabores y reproducibilidad de los lotes

- Facilidad de limpieza

- Proceso de mezcla suave para preservar la integridad de las especias

Como sabemos que estos tres criterios principales son importantes para los fabricantes de mezclas instantáneas, mezclas de especias y aromatizantes, podemos determinar que, en la mayoría de los casos, una batidora de cinta será el tipo de batidora más adecuado. La suave acción de mezclado de las cintas preservará la integridad de la mezcla y el proceso por lotes dará un mayor grado de control sobre la mezcla final.